Thông số kỹ thuật kích thước của vật liệu và phế liệu

Bài viết này đưa ra ánh sáng dựa trên bốn ví dụ minh họa cách các thông số kỹ thuật không chính xác của vật liệu làm tăng lượng phế liệu.

1. Để sản xuất các ống nối có đường kính trong 2 inch, một nhà máy sử dụng dải rộng 7 inch. Đầu tiên (anh ta được đưa qua một cái cưa cắt bớt chiều rộng xuống còn 6, 3 inch, do đó, khi dải này đi qua các con lăn tạo cho nó dạng hình trụ cần thiết, đường kính trong của nó là 2 inch theo yêu cầu.

Các swarf, chiếm khoảng 10 phần trăm của vật liệu đã mua, bao gồm một dải rất dài, hẹp, nhanh chóng trở nên không thể đo được do khối lượng của nó. Do đó, cần phải sử dụng một máy ép nhỏ, được đặt ngay bên ngoài cưa, để cắt dải hẹp đang nổi lên thành các bit khoảng 1 inch, và trong hình thức này, chiếc phao thuận tiện cho việc xử lý.

Một nghiên cứu về thông số kỹ thuật kích thước của dải cho thấy một dải đặc biệt rộng 6, 3 inch có thể được đặt hàng, nhưng vì kích thước này không được chuẩn hóa, nên nó sẽ có giá cao hơn 6%, mặc dù dải này hẹp hơn dải 7 inch ban đầu .

Tiết kiệm 10 phần trăm phế liệu, các hoạt động cưa và chặt, phát hành cưa và báo chí, và loại bỏ xử lý swarf, tất cả những điều này vượt xa chi phí thêm của dải mới.

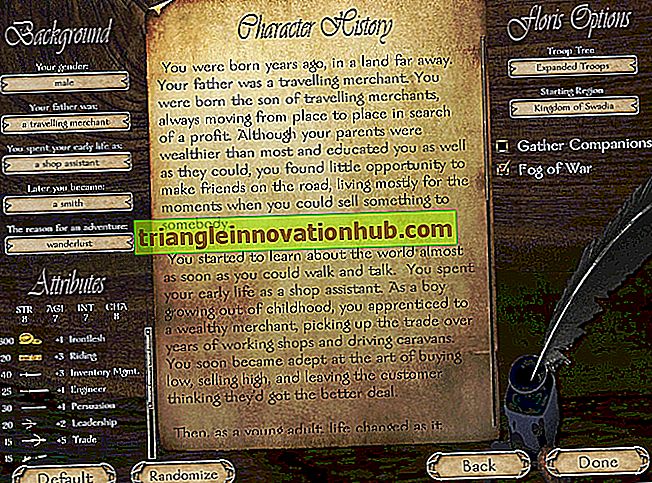

2. Đặc điểm kỹ thuật của các dải kim loại để làm trống trong công việc báo chí bị ảnh hưởng rất nhiều bởi cái được gọi là lồng lồng của các bộ phận trên dải. Hình 28.3 cho thấy một số ví dụ về tiết kiệm vật liệu bằng cách lồng đúng cách và ảnh hưởng của nó đến chiều rộng của dải nên được mua.

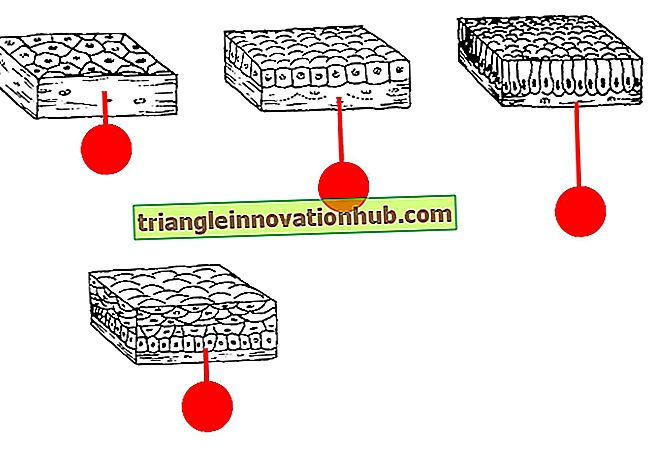

3. Một ví dụ phổ biến là việc sử dụng cổ phiếu thanh có đường kính quá mức cho hoạt động tiện. Trong hình 28.4, thành phần có đường kính tối đa là 0.800 inch và việc sử dụng cổ phiếu thanh 1-1 / 8 inch là rất lãng phí, thứ nhất là do số lượng lớn của swarf phải được sản xuất và thứ hai là do thời gian của máy cần thiết để hạ máy xuống đường kính 1-1 / 8 inch xuống đường kính 0.800 inch. Một cổ phiếu thanh thích hợp hơn trong trường hợp này sẽ là inch hoặc thậm chí 13/16 inch.

Việc sử dụng vật liệu của một thành phần đã được định nghĩa theo chủ đề về lượng vật liệu bao gồm thành phần đó với lượng vật liệu đi vào quy trình sản xuất. Con số này dễ dàng được tìm thấy bởi tỷ lệ trọng lượng.

Ngay cả trong trường hợp sản phẩm hoặc lắp ráp bao gồm một số thành phần như vậy, kiểm tra theo tỷ lệ trọng lượng này được áp dụng. Tuy nhiên, mặc dù con số này đưa ra một ý tưởng rất chung về mức độ sử dụng, nó không cung cấp đủ thông tin hữu ích cho mục đích phân tích giá trị vì nó không cho thấy thành phần nào liên quan đến chất thải.

Vì lý do tương tự, trung bình số học đơn giản cho các số liệu cho việc sử dụng vật liệu của các thành phần nói chung là vô nghĩa; Việc sử dụng 20% cho một thành phần có thể là vấn đề ít nghiêm trọng hơn nhiều so với việc sử dụng 80% cho một thành phần khác.

Do đó, một cách tiếp cận khác nhau có vẻ được khuyến khích: Tất cả các thành phần được giảm xuống mẫu số chung bằng cách cân nhắc các số liệu sử dụng so với chi phí sản xuất tương đối của các thành phần, như được hiển thị trong bảng đi kèm.

Việc sử dụng tương đương cho lắp ráp có được nhờ sản phẩm của các cột thứ tư cũ cho lắp ráp, cụ thể là W∑c hoặc W.1, nhưng con số này cũng được đưa ra bằng cách tính tổng các số liệu sử dụng một phần trong cột 5; vì thế

Các số liệu sử dụng một phần thể hiện sự đóng góp của từng thành phần trong tổng số tương đương. Cột thứ tư cho thấy sự đóng góp tối đa có thể đạt được nếu mỗi thành phần có con số sử dụng vật liệu là 100%.

Bằng cách so sánh hai cột cuối cùng, việc xác định thành phần nào sẽ được phân tích trước là một vấn đề đơn giản. Hãy để chúng tôi kiểm tra việc áp dụng phương pháp này bằng một ví dụ.

4. Một tổ hợp bao gồm sáu thành phần, có số liệu sử dụng vật liệu là 80, 52, 12, 20, 20 và 95%. Chi phí sản xuất là $ 2, 00, $ 1, 10, $ 3, 12, $ 0, 52, $ 0, 10, $ 0, 04. Bảng kèm theo cung cấp dữ liệu tương ứng.

Con số sử dụng vật liệu tương đương cho lắp ráp là 44 phần trăm. Rõ ràng là bảng cải thiện việc sử dụng vật liệu của ba thành phần cuối cùng sẽ không đóng góp nhiều, trong khi ba phần đầu tiên hiện đóng góp khoảng 42 phần trăm trong số 90% tiềm năng; thành phần thứ ba đặc biệt nên được nghiên cứu để cải thiện có thể (vì nó đóng góp 10% trong số 45% tiềm năng).

Phương pháp này được hiển thị bằng đồ họa trong Hình 28.5. Chi phí sản xuất tương đối c 1 được vẽ ở góc p 1 = arc cos w 1 = 36, 8 ° so với trục hoành, sau đó c i ở góc p 2 = arc cos w 2 = 58, 7, v.v.

Các số liệu sử dụng một phần tích lũy trên trục ngang cho đến khi thu được 44 phần trăm cho toàn bộ tổ hợp. Trong đa giác được xây dựng theo cách này, cạnh càng dài và góc càng lớn thì càng đáng để nghiên cứu việc sử dụng vật liệu của thành phần đó.