Công cụ mặc: Ý nghĩa, loại và nguyên nhân

Sau khi đọc bài viết này, bạn sẽ tìm hiểu về: - 1. Ý nghĩa của hao mòn dụng cụ 2. Các loại hao mòn dụng cụ 3. Nguyên nhân 4. Tăng trưởng 5. Các hình thức 6. Hậu quả.

Ý nghĩa của công cụ mặc:

Dụng cụ cắt phải chịu một quá trình cọ xát cực kỳ nghiêm trọng. Chúng nằm trong sự tiếp xúc kim loại với kim loại giữa chip và chi tiết gia công, dưới áp lực và nhiệt độ cao. Tình hình trở nên nghiêm trọng do sự tồn tại của ứng suất cực đại và độ dốc nhiệt độ gần bề mặt của dụng cụ.

Hao mòn công cụ nói chung là một quá trình dần dần do hoạt động thường xuyên. Độ mòn của dụng cụ có thể được so sánh với độ mòn của đầu bút chì thông thường. Theo tiêu chuẩn của Úc, độ mòn của dụng cụ có thể được định nghĩa là Thay đổi hình dạng của dụng cụ từ hình dạng ban đầu của nó, trong quá trình cắt, dẫn đến việc mất dần vật liệu dụng cụ.

Độ mòn của dụng cụ phụ thuộc vào các thông số sau:

tôi. Công cụ và vật liệu mảnh làm việc.

ii. Hình dạng công cụ.

iii. Cắt nhanh.

iv. Nuôi.

v. Độ sâu của vết cắt.

vi. Cắt chất lỏng sử dụng.

vii. Đặc điểm máy công cụ, vv

Hao mòn công cụ ảnh hưởng đến các mục sau đây:

tôi. Lực cắt tăng.

ii. Nhiệt độ cắt tăng.

iii. Giảm độ chính xác của các bộ phận sản xuất.

iv. Tuổi thọ công cụ giảm.

v. Bề mặt hoàn thiện kém.

vi. Kinh tế của hoạt động cắt.

Các loại công cụ mặc:

Ứng suất tiếp xúc cao được phát triển trong quá trình gia công do tác động cọ xát của:

(i) Công cụ cào mặt và chip.

(ii) Mặt sườn dụng cụ và bề mặt gia công.

Những kết quả này trong một loạt các kiểu mặc được quan sát ở mặt cào và mặt sườn. Chúng tôi gọi đây là mặc dần dần của công cụ.

Sự hao mòn dần dần là không thể tránh khỏi nhưng có thể kiểm soát được. Đó là sự hao mòn không thể ngăn chặn. Nó phải xảy ra sau thời gian gia công nhất định.

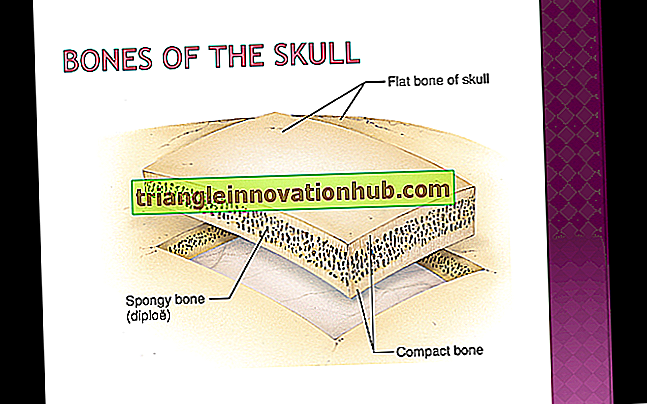

Sự hao mòn dần dần có thể được kiểm soát bằng hành động khắc phục. Sự mài mòn dần dần có thể được chia thành hai loại hao mòn cơ bản, tương ứng với hai vùng trong dụng cụ cắt như trong hình 9.16.

Sau đây là:

(i) Mặc sườn.

(ii) Mặc miệng núi lửa.

(i) Mặc sườn:

Mặc trên mặt sườn (mặt nhẹ nhõm hoặc khe hở) của dụng cụ được gọi là mòn sườn. Sự mài mòn sườn được thể hiện trong hình 9.17 (a, b, c).

Các đặc điểm của mặc sườn là sau:

tôi. Đó là hao mòn quan trọng nhất xuất hiện trên bề mặt sườn song song với cạnh cắt. Nó là kết quả phổ biến nhất từ sự mài mòn / bám dính của lưỡi cắt so với bề mặt gia công.

ii. Nó thường là kết quả từ nhiệt độ cao, ảnh hưởng đến tính chất vật liệu và công cụ.

iii. Nó dẫn đến sự hình thành của đất mòn. Mặc đất hình thành không phải lúc nào cũng đồng nhất dọc theo cạnh cắt chính và phụ của công cụ.

iv. Nó có thể được đo bằng cách sử dụng kích thước đất hao mòn trung bình (V 3 ) và kích thước đất mòn tối đa (VB max ).

v. Nó có thể được mô tả bằng cách sử dụng phương trình tuổi thọ công cụ.

V C T n = C

Một dạng tổng quát hơn của phương trình (xem xét độ sâu cắt và tốc độ nạp) là

V c T n D x F y = C

Ở đâu,

V c = Tốc độ cắt

T = Tuổi thọ công cụ

D = Độ sâu cắt (mm)

F = Tốc độ nạp (mm / vòng. Hoặc inch / vòng.)

x và y = Số mũ được xác định bằng thực nghiệm cho từng điều kiện cắt.

C = Hằng số gia công, được tìm thấy bằng thử nghiệm hoặc xuất bản sổ dữ liệu. Phụ thuộc vào tính chất của vật liệu dụng cụ, chi tiết gia công và tốc độ nạp liệu.

n = số mũ

Giá trị n = 0, 1 đến 0, 15 (Đối với công cụ HSS)

= 0, 2 đến 0, 4 (Đối với công cụ cacbua)

= 0, 4 đến 0, 6 (Đối với dụng cụ gốm)

Lý do mặc sườn:

tôi. Tốc độ cắt tăng làm cho sườn bị mòn tăng nhanh.

ii. Tăng lượng thức ăn và độ sâu cắt cũng có thể dẫn đến hao mòn sườn lớn hơn.

iii. Sự mài mòn bởi các tấm cứng trong phần công việc.

iv. Cắt các mối hàn vi mô giữa dụng cụ và vật liệu làm việc.

v. Sự mài mòn bởi các mảnh của cạnh tích hợp, tấn công vào mặt khe hở (mặt sườn) của dụng cụ.

Biện pháp khắc phục cho sườn mặc:

tôi. Giảm tốc độ cắt.

ii. Giảm thức ăn và độ sâu cắt.

iii. Sử dụng loại cacbua cứng nếu có thể.

iv. Ngăn chặn sự hình thành của cạnh tích hợp, sử dụng bộ ngắt chip.

Tác dụng của sườn mặc:

tôi. Tăng tổng lực cắt.

ii. Tăng độ nhám bề mặt thành phần.

iii. Cũng ảnh hưởng đến độ chính xác kích thước thành phần.

iv. Khi các công cụ biểu mẫu được sử dụng, mài mòn sườn cũng sẽ thay đổi hình dạng của các thành phần được sản xuất,

(ii) Mặc miệng núi lửa:

Mặc trên mặt cào của dụng cụ được gọi là mòn miệng núi lửa. Như tên cho thấy, hình dạng của mặc là một miệng hố hoặc bát. Sự mài mòn của miệng hố được thể hiện trong hình.9.18 (a, b, c).

Các đặc điểm của mặc miệng núi lửa như sau:

tôi. Trong miệng núi lửa bào mòn ăn mòn mặt cào của dụng cụ.

ii. Các con chip chảy qua mặt cào phát triển ma sát nghiêm trọng giữa mặt chip và mặt cào. Điều này tạo ra một vết sẹo trên mặt cào thường song song với cạnh cắt chính.

iii. Điều này là hơi bình thường đối với hao mòn công cụ và không làm giảm nghiêm trọng việc sử dụng công cụ cho đến khi nó trở nên đủ nghiêm trọng để gây ra lỗi tiên tiến.

iv. Việc mài mòn miệng hố có thể làm tăng góc cào làm việc và giảm lực cắt, nhưng nó cũng sẽ làm suy yếu sức mạnh của lưỡi cắt.

v. Nó phổ biến hơn trong các vật liệu dẻo như thép sản xuất chip liên tục dài. Nó cũng phổ biến hơn trong các công cụ HSS (Thép tốc độ cao) so với các công cụ gốm hoặc cacbua có độ cứng nóng cao hơn nhiều.

vi. Các thông số được sử dụng để đo độ mòn của miệng hố có thể được nhìn thấy trong Hình 9.18. Độ sâu miệng hố KT là thông số được sử dụng phổ biến nhất để đánh giá độ mòn của mặt cào.

vii. Nó xảy ra ở độ cao xấp xỉ bằng độ sâu cắt của vật liệu, nghĩa là độ sâu mòn của miệng hố độ sâu cắt.

viii. Ở vùng nhiệt độ cao (gần 700 ° C) tạo ra sự hao mòn.

Lý do của miệng núi lửa:

tôi. Sự mài mòn nghiêm trọng giữa các giao diện công cụ chip, đặc biệt là trên mặt cào.

ii. Nhiệt độ cao trong giao diện chip công cụ.

iii. Tăng kết quả nguồn cấp dữ liệu trong việc tăng lực tác động lên giao diện công cụ, điều này dẫn đến tăng nhiệt độ của giao diện chip công cụ.

iv. Tăng tốc độ cắt dẫn đến tăng tốc độ chip ở mặt cào, điều này dẫn đến tăng nhiệt độ ở giao diện công cụ chip và do đó làm tăng độ mòn của miệng hố.

Biện pháp khắc phục cho miệng núi lửa:

tôi. Sử dụng chất bôi trơn thích hợp, có thể làm giảm quá trình mài mòn, và do đó giảm hao mòn miệng hố.

ii. Chất làm mát thích hợp để tản nhiệt nhanh từ giao diện chip-công cụ.

iii. Giảm tốc độ cắt và tốc độ thức ăn.

iv. Sử dụng vật liệu cứng và nóng cứng hơn cho các công cụ.

v. Sử dụng công cụ cào tích cực.

Nguyên nhân hao mòn dụng cụ:

Có một số lượng lớn các nguyên nhân gây mòn công cụ.

Một số trong số chúng là quan trọng để thảo luận ở đây từ quan điểm chủ đề:

(i) Hao mòn (mài mòn hạt cứng).

(ii) Hao mòn chất kết dính.

(iii) Mặc khuếch tán.

(iv) Hao mòn hóa học.

(v) Gãy xương.

(i) Mặc mài mòn (Mặc hạt cứng):

Sự mài mòn về cơ bản là do các tạp chất trong vật liệu gia công, chẳng hạn như các hợp chất carbon nitride và oxit, cũng như các mảnh vỡ tích hợp. Nó là một loại cơ khí mặc. Đây là nguyên nhân chính của sự mài mòn dụng cụ ở tốc độ cắt thấp.

(ii) Chất kết dính:

Do áp suất và nhiệt độ cao ở giao diện chip-công cụ, có xu hướng các chip nóng để hàn vào mặt cào của dụng cụ. Khái niệm này dẫn đến sự hình thành và phá hủy các mối nối hàn sau đó. Khi mối hàn không liên tục phá vỡ các hạt của dụng cụ cắt. Điều này dẫn đến một miệng núi lửa. Hình 9.19 cho thấy sự hao mòn chất kết dính.

(iii) Mặc khuếch tán:

Sự hao mòn khuếch tán thường được gây ra bởi sự chuyển nguyên tử giữa các vật liệu tiếp xúc trong điều kiện áp suất và nhiệt độ cao. Hiện tượng này bắt đầu từ giao diện chip-tool. Ở nhiệt độ cao như vậy, một số hạt vật liệu dụng cụ khuếch tán vào vật liệu chip. Nó cũng có thể xảy ra rằng một số hạt vật liệu làm việc cũng khuếch tán vào vật liệu công cụ.

Sự trao đổi các hạt này làm thay đổi các tính chất của vật liệu dụng cụ và gây ra sự hao mòn, như trong Hình 9.20:

Sự khuếch tán này dẫn đến sự thay đổi của công cụ và thành phần mảnh công việc.

Có một số cách khuếch tán như:

(a) Làm mềm tổng thể của công cụ:

Sự khuếch tán carbon trong một lớp bề mặt tương đối sâu của dụng cụ có thể gây ra hiện tượng chảy mềm và chảy nhựa tiếp theo của dụng cụ. Nó có thể tạo ra những thay đổi lớn trong hình dạng công cụ.

(b) Phổ biến các thành phần công cụ chính vào công việc:

Ma trận công cụ hoặc một thành phần tăng cường chính có thể được hòa tan vào bề mặt làm việc và chip khi chúng vượt qua công cụ. Ví dụ: Công cụ nhu cầu, cắt sắt và thép là những ví dụ điển hình của khuếch tán carbon.

(c) Phổ biến thành phần vật liệu làm việc vào Công cụ:

Một thành phần của vật liệu làm việc khuếch tán vào công cụ có thể làm thay đổi tính chất vật lý của một lớp bề mặt của công cụ. Ví dụ: Sự khuếch tán của chì vào dụng cụ có thể tạo ra một lớp bề mặt giòn mỏng, lớp mỏng này có thể được loại bỏ bằng cách sứt mẻ.

(iv) Mặc hóa chất:

Sự hao mòn hóa học được gây ra do sự tấn công hóa học của một bề mặt.

Ví dụ:

Ăn mòn.

(v) Mặc thực tế:

Sự hao mòn thực tế thường gây ra bởi sự phá vỡ cạnh ở cuối hoặc chiều dài. Sự phá vỡ hàng loạt là loại hao mòn có hại nhất và không mong muốn, và nó nên được tránh càng xa càng tốt.

Tăng trưởng của mặc công cụ:

Mô hình tăng trưởng của hao mòn dụng cụ được thể hiện trong Hình 9.21:

Chúng ta có thể chia sự tăng trưởng thành ba khu vực sau:

(i) Vùng mòn nghiêm trọng.

(ii) Vùng hao mòn ban đầu.

(iii) Vùng mòn nghiêm trọng hoặc cuối cùng hoặc thảm khốc.

(i) Khu vực sơ bộ hoặc nhanh chóng ban đầu:

Ban đầu, đối với các lưỡi cắt mới, sự tăng trưởng của hao mòn nhanh hơn. Kích thước hao mòn ban đầu là VB = 0, 05 đến 0, 1 mm thông thường.

Nguyên nhân của sự hao mòn ban đầu hoặc nhanh chóng là:

tôi. Vi mạch.

ii. Oxy hóa bề mặt.

iii. Lớp mất cacbon.

iv. Micro-độ nhám của công cụ mài đầu.

(ii) Vùng mòn ổn định:

Sau khi mặc ban đầu, chúng tôi thấy rằng tốc độ mòn tương đối ổn định hoặc không đổi. Trong khu vực này, kích thước hao mòn tỷ lệ thuận với thời gian cắt.

(Iii) Vùng mòn nghiêm trọng hoặc cuối cùng hoặc thảm khốc:

Trong khu vực này, tốc độ tăng trưởng của sự hao mòn nhanh hơn nhiều và dẫn đến sự thất bại thảm hại của lưỡi cắt.

Khi kích thước hao mòn tăng đến một giá trị tới hạn, độ nhám bề mặt của bề mặt gia công giảm, lực cắt và nhiệt độ tăng nhanh và tốc độ mòn tăng. Sau đó, công cụ mất khả năng cắt của nó. Trong thực tế, khu vực mặc này nên tránh.

Đất mặc được phép:

Khi chúng tôi quyết định mài cạnh dao khi chất lượng vết cắt bắt đầu giảm và lực cắt yêu cầu tăng quá nhiều, tương tự mài lại hoặc thay thế dụng cụ cắt khi.

(a) Chất lượng bề mặt gia công bắt đầu xấu đi.

(b) Các lực cắt tăng đáng kể.

(c) Nhiệt độ trước tăng đáng kể.

Chiều rộng trung bình của độ mòn sườn cho phép thay đổi từ 0, 2 mm (đối với thao tác xoay chính xác) đến 1 mm (đối với thao tác quay thô).

Bảng 9.11 sau đây đưa ra một số giá trị được đề xuất của đất hao mòn trung bình cho phép (VB) cho các hoạt động và công cụ cắt khác nhau:

Các hình thức mặc công cụ:

Mặc sườn và miệng núi lửa là loại mặc rất phổ biến.

Một số hình thức hao mòn công cụ khác là:

(i) Mặc nhiệt điện.

(ii) Nứt nhiệt và bẻ gãy dụng cụ.

(iii) Mặc nhiệt theo chu kỳ và tải trọng cơ học.

(iv) Sứt mẻ cạnh.

(v) Thất bại khi vào hoặc ra.

(i) Mặc nhiệt điện:

Nó có thể được quan sát ở khu vực nhiệt độ cao. Nhiệt độ cao dẫn đến sự hình thành cặp nhiệt giữa phần công việc và dụng cụ.

Do điện áp hiệu ứng này được thiết lập giữa các phần công cụ và công cụ. Nó có thể gây ra một dòng điện giữa hai. Tuy nhiên, kiểu mặc này chưa được phát triển rõ ràng.

(ii) Nứt nhiệt và bẻ gãy dụng cụ:

Nó là phổ biến trong trường hợp hoạt động xay xát. Trong phay, các công cụ phải chịu tải nhiệt và cơ tuần hoàn. Răng có thể thất bại bởi một cơ chế không được quan sát trong việc cắt liên tục. Rạn nứt nhiệt có thể được giảm bằng cách giảm tốc độ cắt hoặc bằng cách sử dụng loại vật liệu công cụ có khả năng chống sốc nhiệt cao hơn.

(iii) Mặc nhiệt theo chu kỳ và tải trọng cơ học:

Sự thay đổi theo chu kỳ của nhiệt độ trong quá trình xay xát gây ra ứng suất nhiệt theo chu kỳ ở lớp bề mặt của dụng cụ mở rộng và co lại. Nó có thể dẫn đến sự hình thành các vết nứt mỏi nhiệt gần mép cắt.

Hầu hết, các vết nứt như vậy vuông góc với cạnh cắt và bắt đầu hình thành ở góc ngoài của dụng cụ, lan rộng vào bên trong khi tiến trình cắt. Sự phát triển của các vết nứt này cuối cùng dẫn đến sứt mẻ cạnh hoặc vỡ dụng cụ. Một chất làm mát không đủ có thể thúc đẩy sự hình thành vết nứt.

(iv) Sứt cạnh:

Sứt mẻ cạnh thường được quan sát trong hoạt động xay xát. Nó có thể xảy ra khi công cụ lần đầu tiên liên lạc với bộ phận (Lỗi nhập cảnh) hoặc, thông thường hơn, khi nó thoát khỏi bộ phận (Thoát khỏi thất bại).

(v) Thất bại khi vào hoặc ra:

Lỗi nhập thường xảy ra nhất khi góc ngoài của phần chèn vào phần trước. Điều này có nhiều khả năng xảy ra khi góc cào của dao cắt là dương. Do đó, thất bại dễ dàng được ngăn chặn bằng cách chuyển từ máy cắt góc cào tích cực sang tiêu cực.

Hậu quả (Hiệu ứng) của Công cụ mòn:

Những ảnh hưởng của hao mòn công cụ đến hiệu suất công nghệ như sau:

(i) Tăng lực lượng cắt:

Các lực cắt thường được tăng lên bằng cách mài mòn dụng cụ. Hao mòn miệng núi lửa, mòn sườn (hoặc mòn hình thành đất) và sứt mẻ của lưỡi cắt ảnh hưởng đến hiệu suất của dụng cụ cắt theo nhiều cách khác nhau. Tuy nhiên, việc mài mòn miệng hố có thể làm giảm lực bằng cách tăng hiệu quả góc cào của dụng cụ. Mặt giải phóng mặt bằng (sườn hoặc mòn đất) mòn và sứt mẻ gần như làm tăng lực cắt do các lực cọ xát tăng lên.

(ii) Tăng độ nhám bề mặt:

Khi độ mòn của dụng cụ tăng lên, độ nhám bề mặt của thành phần gia công cũng tăng. Điều này đặc biệt đúng đối với một công cụ bị mòn do sứt mẻ. Mặc dù, có những trường hợp, trong đó một vùng đất mòn có thể làm cháy (đánh bóng) phần công việc và tạo ra một kết thúc tốt.

(iii) Tăng độ rung hoặc trò chuyện:

Rung hoặc nói nhảm là một khía cạnh quan trọng khác của quá trình cắt có thể bị ảnh hưởng bởi hao mòn dụng cụ.

Một vùng đất mòn làm tăng xu hướng của một công cụ đối với sự không ổn định hoặc rung động. Khi dụng cụ sắc nét, thao tác cắt khá không bị rung. Mặt khác, khi dụng cụ bị mòn, hoạt động cắt phải chịu chế độ rung và trò chuyện không thể chấp nhận được.

(iv) Giảm độ chính xác về chiều:

Do hao mòn sườn, hình dạng kế hoạch của một công cụ có thể bị xáo trộn. Điều này có thể ảnh hưởng đến kích thước của thành phần được sản xuất. Nó có thể ảnh hưởng đến hình dạng của thành phần.

Ví dụ:

Nếu hao mòn dụng cụ nhanh, quay hình trụ có thể dẫn đến một chi tiết gia công thon.